Uso de imágenes ópticas de gas para cumplir con las regulaciones de Out of OOOOa: Estudio de un caso

Las estaciones de compresores de gas natural deben cumplir con las nuevas regulaciones de la Agencia de Protección Ambiental (Environmental Protection Agency, EPA) sobre inspección, conocidas como Quad OA. Las imágenes ópticas de gas proporcionan un medio eficiente y rentable para cumplir con los requisitos.

En junio de 2017 entraron en vigencia las nuevas regulaciones de la Agencia de Protección Ambiental sobre el

monitoreo de las estaciones de compresores de gas natural. Las regulaciones requieren controles trimestrales para detectar fugas de metano en cualquier estación de compresión que haya sido recientemente construida o modificada desde septiembre de 2015. Si bien la principal preocupación de la EPA es reducir las emisiones de metano, un potente gas de efecto invernadero, la experiencia está comenzando a demostrar que las pruebas regulares con cámaras infrarrojas (IR) pueden hacer ahorrar dinero a las empresas y mejorar la seguridad de los trabajadores también.

La nueva regla es “Sector de petróleo y gas natural: Normas de emisión para fuentes nuevas, reconstruidas y modificadas”, que la EPA etiqueta como Subparte OOOOa a 40 CFR Parte 60, y que se conoce ampliamente como Quad OA. Según la regulación, las estaciones de compresión tienen opciones sobre cómo realizar el monitoreo requerido.

Una opción es el Método 21, una tecnología más antigua que utiliza un “sniffer” para detectar la presencia de gases de hidrocarburos e informarlo en partes por millón. La opción más moderna, y la designada por la EPA como el “mejor sistema de reducción de emisiones”, es la imagen óptica de gas, que utiliza una cámara IR para ver las columnas de gas

que se filtran de tuberías y equipos. Las imágenes ópticas de gas utilizan filtrado espectral para dirigirse a las longitudes de onda infrarrojas absorbidas por el gas, lo que permite al usuario visualizar gas invisible.

Una estación de compresión de gas natural tiene muchas costuras y uniones que pueden ser fuentes de fugas de gas

Una mejor técnica

Las imágenes ópticas de gas tienen algunas ventajas sobre el Método 21. Lo que es más importante, permite a los inspectores ver de dónde proviene el gas, localizar la fuga, por ejemplo, en una válvula o una junta de tubería, lo que facilita la búsqueda y reparación. El método 21 solo informa la concentración de metano en el aire en el punto donde se realiza la prueba, pero no puede proporcionar ninguna información sobre la velocidad o dirección en la que fluye el gas, lo que hace que sea difícil encontrar la fuente de la fuga.

La otra ventaja de la imagen óptica de gas es que, debido a que es un método visual, permite al inspector inspeccionar una escena completa desde un punto de vista particular. El método 21 requiere contacto físico con cada fuente de fuga potencial, cada costura de tubería y junta y válvula. Algunos de ellos no son fácilmente accesibles y tocar cada equipo lleva mucho tiempo. Si el inspector está haciendo un trabajo minucioso, quizás pueda verificar 500 componentes en un día. Si una planta de compresores tiene, por ejemplo, 6000 componentes, un solo técnico tardaría 12 días en probarlos a todos. Una cámara óptica de imágenes de gas, detenida en varios lugares de la planta para inspeccionar un área amplia, podría completar el trabajo en menos de un día.

La cámara no proporciona una medición cuantitativa de la fuga, aunque el tamaño de una columna de gas proporciona una idea del volumen de gas. Un operador de cámara experimentado puede proporcionar una evaluación cualitativa del tamaño de la fuga (pequeña, mediana, grande, muy grande) o incluso una tasa de fuga estimada, y proporcionar un elemento adicional de información para priorizar las reparaciones de fugas. Pero si un operador de estación quiere ponerle un número, puede usar el detector en la fuente de la fuga identificada por la cámara y obtener una lectura de partes por millón sin haber pasado tanto tiempo buscando fugas. Una vez realizadas las reparaciones, los operadores de la planta pueden confirmarlas

con otra inspección de la cámara, o realizar una prueba de burbujas, colocar un surfactante en el área con fugas para ver si hay algún gas de escape que haga que la solución burbujee.

Estudio de un caso

Para medir el efecto de implementar estas nuevas regulaciones, Target Emission Services, un contratista que realiza inspecciones para la detección y reparación de fugas en plantas de compresores, recopiló datos de varias inspecciones. Según lo que descubrió, las inspecciones ópticas de imágenes de gas no solo permitieron a las empresas cumplir con las normas de la EPA, sino que también mostraron beneficios económicos para las empresas. Durante los cuatro trimestres de 2017 y el primer trimestre de 2018, Target realizó un total de 224 inspecciones en 104 instalaciones en nueve estados diferentes propiedad de cinco compañías de compresores. Hubo un promedio de 2,4 compresores por instalación. Cada evento de monitoreo fue llevado a cabo por un técnico con al menos 1000 horas de experiencia en imágenes ópticas de gas. Utilizaron una cámara FLIR GF320 con un detector de antimonuro de indio filtrado espectralmente y una resolución de 320 por 240 píxeles. La cámara se utilizó en modo de alta sensibilidad para mejorar la detección de fugas.

Fugas de pequeñas a grandes

La gravedad de una fuga se caracteriza por el caudal de gas. El flujo de gas no es

medido por la cámara, sino por un muestreador de alto flujo. Una tasa inferior a 0.1 pie cúbico

por minuto (cfm) se considera de baja gravedad, de 0.1 a 0.5 cfm es mediano,

y mayor que 0.5 cfm es de alta gravedad. Los inspectores descubrieron un total de 1977

fugas. De esas, el 65 %, o 1291 fugas, fueron de baja gravedad. Otro 32 %, o 630, fueron de gravedad media. El 3 %, o 56 fugas, fueron fugas de alta gravedad. La fuga más pequeña descubierta fue de un valor de tan solo 0.01 cfm, mientras que la más grande fue de 7.85 cfm.

Cada cfm de gas que se fuga representa un costo de aproximadamente $1600 por año, por lo que 7.85 cfm implican una pérdida de más de $12,500 de gas en un año.

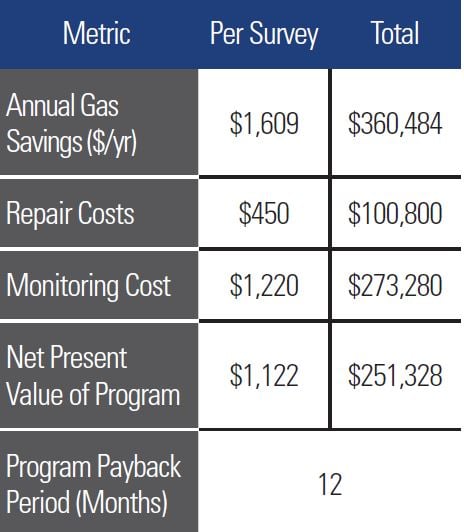

Tabla 1. Las fugas promedio y totales monitoreadas durante los cinco trimestres de 2017 y 2018.

Fuente: Target Emission Services.

Si bien números como ese sugieren que el mayor retorno proviene de encontrar y

reparar las fugas más grandes, es importante tener en cuenta que, por volumen, la gran cantidad

de fugas pequeñas equivalían aproximadamente a la menor cantidad de fugas grandes, cada una de las cuales representaba

aproximadamente el 27 % del gas perdido, mientras que las fugas del medio constituyeron el otro 45 %.

Las inspecciones generaron un promedio de 19 fugas por instalación, nueve fugas por estudio. La tasa de fuga total promedio por instalación fue de 2,4 cfm.

Ahorros significativos

Los beneficios económicos fueron claros. El costo promedio de monitoreo por inspección fue

$1,220 y los costos de reparación fueron de $450. Eso conduce a un ahorro anual de gas

de $1,609 por año, y la vida útil promedio de una reparación es de dos años. Aplicar el valor actual neto con un descuento del 10 % (un método para comparar el valor actual del dinero gastado con el valor que tendría en el futuro si se invirtiera) al valor del gas ahorrado genera un beneficio de $1,122 por inspección (consulte la Tabla 1).

En todas las instalaciones, los ahorros alcanzados ascendieron a un total de $360,000 en gas

al año, lo que representa un beneficio neto de más de $251,000. Las empresas tendrían que

cumplir con los requisitos reglamentarios, ya sea que hayan logrado ahorros o no,

para que ese cuarto de millón de dólares se considere una bonificación.

Mayor seguridad, menores emisiones

Los rendimientos monetarios no son el único beneficio del monitoreo. Otra es la seguridad mejorada. De todas las fugas encontradas, 22 se identificaron como posibles peligros para la seguridad. Siete de ellas eran peligros altos y tres se consideraron extremos. Las fugas se consideran peligrosas cuando conducen a altas concentraciones de gas que comienzan a aproximarse al límite explosivo inferior, la concentración a la que el gas puede

combustionar. Las altas concentraciones pueden representar un riesgo de incendio o explosión, por lo que descubrir dichas fugas antes de que causen tal problema es extremadamente valioso.

Las fugas también pueden representar un peligro para el personal. Aproximadamente el 60 % de esas

fugas se encontraron en las áreas donde trabajaban los operadores de las instalaciones o el personal de mantenimiento. En las instalaciones se desconocían esas fugas, a pesar de tener equipos de detección de gas en sus edificios.

Finalmente, está el beneficio de las emisiones. La EPA quiere descubrir fugas para reducir la cantidad de metano liberado en la atmósfera. La cantidad total de metano descubierto durante estas inspecciones fue equivalente a 59.000 toneladas métricas de dióxido de carbono por año.

Mejora con el tiempo

Como podría esperarse con un nuevo programa, las primeras inspecciones generalmente encontraron

la mayor cantidad de fugas, con menos aumento en las inspecciones posteriores. El cambio promedio

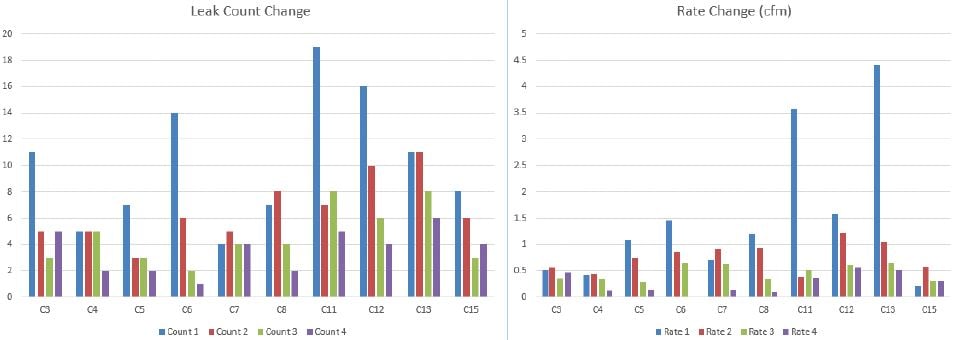

en el recuento de fugas entre inspecciones fue una caída del 18 %, con una caída promedio del 23 % para la tasa de fugas. Sin embargo, esto podría variar ampliamente entre las instalaciones. El mayor aumento en el recuento entre las inspecciones fue del 1066 %, y el mayor aumento en la tasa fue del 3800 %. En el otro extremo, la mayor disminución del recuento fue del 90 % y la mayor disminución de la tasa fue del 96,9 %. Solo el 5 % de las fugas reaparecieron (consulte la Figura 1).

Figura 1. Tanto la cantidad como la tasa de fugas generalmente disminuyeron de la primera inspección a la cuarta en las instalaciones de compresión inspeccionadas. Fuente: Target Emission Services.

Gran parte del aumento puede atribuirse al hecho de que algunas instalaciones no estaban operando al momento de la inspección, a menudo debido a que la demanda de gas natural

fue menor debido a la época del año. Una inspección posterior, en la que los equipos

estaban en funcionamiento y presurizados, tendría naturalmente una tasa más alta de fugas

por encontrar. También podrían aparecer varias fugas nuevas después de que el equipo se haya desarmado y reensamblado. Sin esos cambios en el estado operativo, las inspecciones generalmente encontraron una disminución en las fugas de una inspección a la siguiente. Para el momento de la cuarta inspección trimestral (para aquellas instalaciones que habían sido inspeccionadas cuatro veces), la tasa de fuga había caído a un “estado estable” o nivel de mantenimiento.

Un aspecto importante de la inspección de fugas es el informe y el seguimiento de los resultados y

respuestas. Target descubrió que la gran mayoría de las fugas que descubrió fueron reparadas dentro de los 30 días requeridos por las regulaciones. Un 10 % se reparó inmediatamente después del descubrimiento; eso a menudo implicaba simplemente ajustar una conexión. Otro 9 % fue reparado en cinco días, 21 % en 15 días y 54 % en 16 a 30 días. Se pueden enumerar algunos problemas particularmente complicados que no pueden solucionarse en un mes como “demora de reparación” (Delay of Repair, DOR), y el 3 % de las fugas recibieron esa designación. Solo el 3 % estaba atrasado, ni completado ni

listado como DOR.

Beneficios claros

En general, el estudio de caso de Target encontró importantes beneficios económicos para las empresas al usar imágenes ópticas de gas para encontrar y reparar fugas, eliminando así un desperdicio de gas. Los beneficios auxiliares incluyeron una mayor seguridad para la planta y los trabajadores y una reducción en las emisiones de gases de efecto invernadero. Target descubrió que los operadores de las instalaciones respondían a las reparaciones necesarias y que la cantidad de fugas que se repitieron era insignificante. Las inspecciones trimestrales aumentan la probabilidad de encontrar cada compresor en modo de funcionamiento completo, cuando se esperaría la mayor cantidad de fugas

. En resumen, las imágenes ópticas de gas no solo permiten que las compañías de compresores cumplan con los requisitos normativos, sino que también les ahorran dinero y hacen que sus instalaciones sean más seguras.